Endüstriyel üretim süreçlerinde doğru ısıtma yöntemi seçimi hem enerji tüketimini hem de ürün kalitesini doğrudan etkiler. Günümüzde indüksiyon ısıtma sistemleri, hız, verimlilik ve hassasiyet açısından geleneksel ısıtma yöntemlerine güçlü bir alternatif haline gelmiştir. Ancak bu farkları net biçimde görmek için iki yöntemin teknik ve ekonomik açıdan karşılaştırılması gerekir.

1. Isıtma Prensibi Açısından Temel Fark

Geleneksel ısıtma sistemlerinde ısı, genellikle alev, direnç teli veya kızılötesi radyasyon yoluyla dışarıdan malzemenin yüzeyine aktarılır. Bu yöntemlerde ısının malzeme içine geçmesi zaman alır ve ısı dağılımı homojen değildir.

İndüksiyon ısıtma ise elektromanyetik alan prensibiyle çalışır. Elektrik akımı, iletken malzemenin içinde doğrudan eddy akımları oluşturarak ısıyı malzemenin kendi içinde üretir. Bu sayede enerji kaybı minimuma iner, ısıtma süresi kısalır ve işlem daha kontrollü hale gelir.

2. Enerji Verimliliği ve Tasarruf

İndüksiyon sistemleri, enerjiyi doğrudan iş parçasına aktarır. Bu da %85-95 arası enerji verimliliği anlamına gelir.

Geleneksel sistemlerde ise büyük bir kısmı çevreye yayılan ısı nedeniyle %30-50 oranında enerji kaybı yaşanır.

Bu fark, özellikle uzun süreli üretimlerde ciddi maliyet avantajı sağlar. Aynı iş için daha az enerji tüketen indüksiyon sistemleri, sürdürülebilir üretim hedefleyen işletmelerin öncelikli tercihidir.

3. Isıtma Süresi ve Hız

Geleneksel yöntemlerde malzemenin tamamının ısınması zaman alır. Bu durum, üretim sürelerini uzatır ve seri üretimde verim kaybına yol açar.

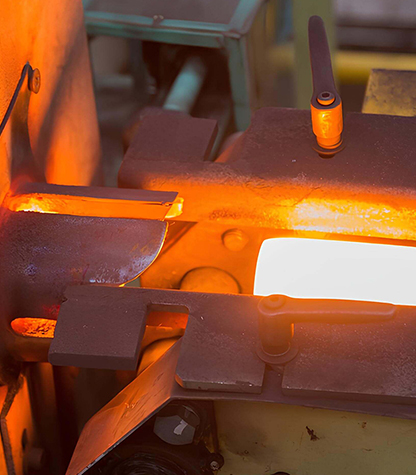

İndüksiyon ısıtma ise saniyeler içinde hedef sıcaklığa ulaşabilir.

Bu hız, hem üretim kapasitesini artırır hem de enerji sarfiyatını azaltır. Özellikle otomotiv, dövme ve metal işleme sektörlerinde bu avantaj çok önemlidir.

4. Isı Dağılımı ve Hassasiyet

İndüksiyon ısıtma, yalnızca istenen bölgeyi ısıtma imkânı sunar. Bu sayede çevredeki malzeme veya bileşenler ısınmaz, deformasyon riski azalır.

Geleneksel sistemlerde ise ısı geniş bir alana yayılır, bu da kontrolsüz genleşme veya malzeme gerilimi gibi sorunlara yol açabilir.

İndüksiyon yöntemi, hassas ısıtma gerektiren uygulamalarda (örneğin yüzey sertleştirme, lehimleme, büzme işlemleri) en ideal çözümdür.

5. Çevre Dostu ve Temiz Üretim

Geleneksel yöntemler genellikle alev veya açık ısı kaynakları kullanır. Bu durum, hem iş güvenliği risklerini artırır hem de ortama gaz salınımı yapar.

İndüksiyon sistemlerinde ise alev, yanma ve egzoz bulunmaz. Sessiz, kokusuz ve temiz bir çalışma ortamı oluşturur.

Ayrıca karbon emisyonlarını azaltarak çevre dostu üretim standartlarına katkı sağlar.

6. Bakım ve İşletme Maliyetleri

İndüksiyon makinelerinde hareketli parça sayısı azdır, bu nedenle bakım ihtiyacı minimum düzeydedir.

Geleneksel ısıtma sistemlerinde ise yanma odaları, direnç telleri veya fan sistemleri düzenli bakım ister. Bu da işletme maliyetlerini artırır ve duruş sürelerini uzatır.

Uzun vadede, indüksiyon sistemleri daha az arıza, düşük bakım gideri ve uzun kullanım ömrü ile yatırım maliyetini kısa sürede amorti eder.

7. Güvenlik ve İşçi Sağlığı

Açık alevli sistemlerde iş kazası riski yüksektir. Ayrıca ortam sıcaklığı da yükseldiği için operatör konforu azalır.

İndüksiyon ısıtma ise temassız bir yöntemdir; ısı, yalnızca malzeme içinde oluşur. Bu sayede yüzey sıcaklığı kontrol altında tutulabilir, aşırı ısınma ve temas riski ortadan kalkar.

8. Kalite Kontrol ve Tekrarlanabilirlik

Geleneksel yöntemlerde aynı parçanın farklı ısıl işlem sonuçları verebilmesi olasıdır çünkü ısı dağılımı ve süre tam kontrol edilemez.

İndüksiyon ısıtma sistemleri, dijital kontrol panelleriyle sıcaklık, süre ve güç ayarlarını hassas biçimde yönetir.

Bu sayede her işlemde aynı kalite elde edilir ve üretimde tekrarlanabilirlik sağlanır.

9. Yatırım Geri Dönüşü (ROI) Açısından Değerlendirme

İndüksiyon ısıtma sistemlerinin ilk yatırım maliyeti geleneksel sistemlere göre biraz daha yüksek olabilir. Ancak enerji tasarrufu, düşük bakım gideri ve artan üretim hızı sayesinde bu yatırım kısa sürede kendini amorti eder.

Ortalama bir üretim hattında, doğru konfigürasyona sahip bir indüksiyon sistemiyle 1-2 yıl içinde yatırım geri dönüşü elde edilebilir.

Geleceğin Teknolojisi İndüksiyon Isıtma

Geleneksel ısıtma yöntemleri uzun yıllar endüstride kullanılmış olsa da, indüksiyon ısıtma teknolojisi bugün çok daha güvenli, ekonomik ve çevreci bir çözüm sunmaktadır.

Yüksek enerji verimliliği, hızlı işlem süresi ve hassas kontrol kabiliyeti sayesinde modern endüstrilerde tercih artık net:

İndüksiyon ısıtma, geleceğin değil bugünün teknolojisidir.